优傲机器人助力日本汽车工厂自动化,解决劳动力短缺及节拍超时问题

丹麦优傲机器人(Universal Robots,以下简称为UR)是首家提出人机写作机器人理念的公司,也是目前全球协作机器人销售量排名第一的公司。UR协作机器人在许多知名汽车企业生产线上有成功的应用案例,日产汽车横滨工厂是其中一家。

一直以来,日本汽车行业以严格的标准和完备的体系著称,注重精益生产和持续改进,在遴选协作机器人时也有全面的评估。

案例概述

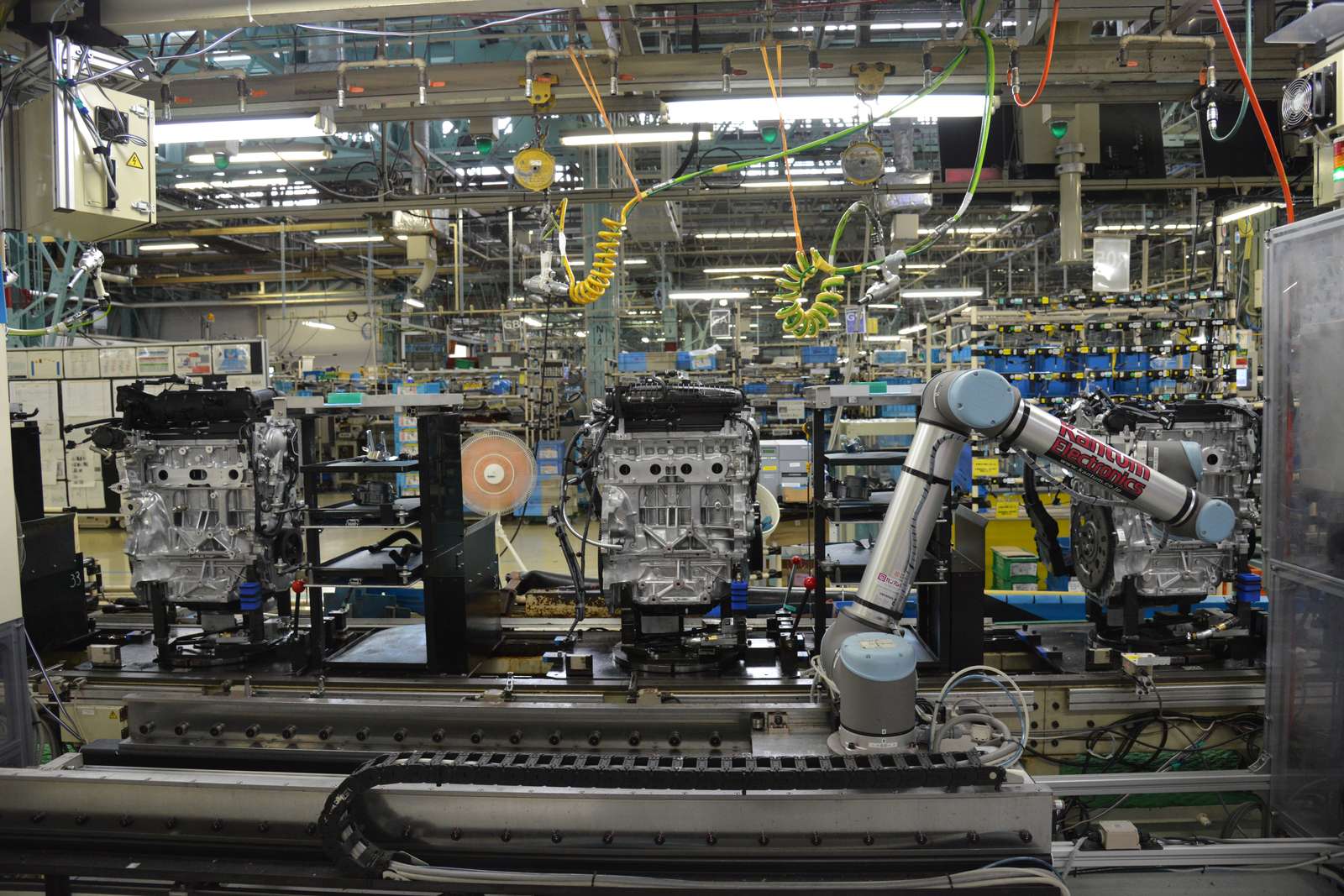

日产汽车横滨工厂主要生产发动机、轴、电动汽车和混合动力汽车的电机,范围覆盖原材料加工到装配。为了提高生产效率,日产汽车对于生产线节拍超时问题进行了分析,并希望通过使用机器人来消除这一瓶颈。最终,优傲机器人UR10协作机器人分别应用于两条生产线,使得工厂的整体生产效率得到提高,节约了因额外人工而产生的成本。

老龄化及节拍超时影响生产效率

作为世界上最知名的汽车品牌之一,日产汽车公司面临着两大难题:劳动力老龄化和重要技能丧失;节拍超时。

当前,日本面临着少子化和老龄化的双重挑战导致劳动力短缺问题严重。这是个社会现实,不止是对汽车行业,整个制造业都有影响。日产汽车横滨工厂需要自动化的生产流程以应对这一困境。

此外, 工厂在“节拍时间”的水平(与特定流程的周期时间有关)上也遇到了难题。此时间如果超出限制,工人必须换班,这意味着增加劳动力和人员成本。

在发动机装配流程的进气管安装阶段,工厂遇到了这样的问题:工人的配置会根据产量变化进行调整,但每次调整的时长是不同的,这就导致有的工位间隔时间超出额定的时间界限,成为生产线上的瓶颈。因此,日产汽车决定尝试引入机器人,希望通过新的生产方式解决节拍时间超时的问题。

解决方案:安全、灵活、有效载荷高

由于工人所在的位置在传送带的对面,因此工厂希望与之配合的机器人不需要安全围栏,协作机器人无疑是最佳之选。为了测试人机合作可以达到什么程度,日产汽车横滨工厂从一开始就使用了UR协作机器人。机器人需要运送进气管自重约为4公斤进气管,加上进气管手柄总重量约为6公斤,因此要求机器人必须能够承受这样的负载。在比较了其它机器人品牌之后,日产汽车选择使用UR10协作机器人。

日产汽车与集成商Kantum Electronics合作,快速学习了UR10协作机器人的性能和使用方法,进行快速安装。除了用于部件搬运之外,日产汽车在另外一条产线上,为协作机器人手臂安装了螺帽扳手,用于拧开NAD CAM螺栓。

工厂发动机部门专家负责人中村先生指出:“在选择机器人之前,我们与其他公司的机器人进行了对比,最后选择了UR10,因为它在单个机器人的成本及承重能力方面具有很大的优势。UR10能够用脚轮移动也是一项很大的优势。安装进气歧管时,在我们关注的其他产品中,只有 UR10 的有效载荷为 10公斤。”

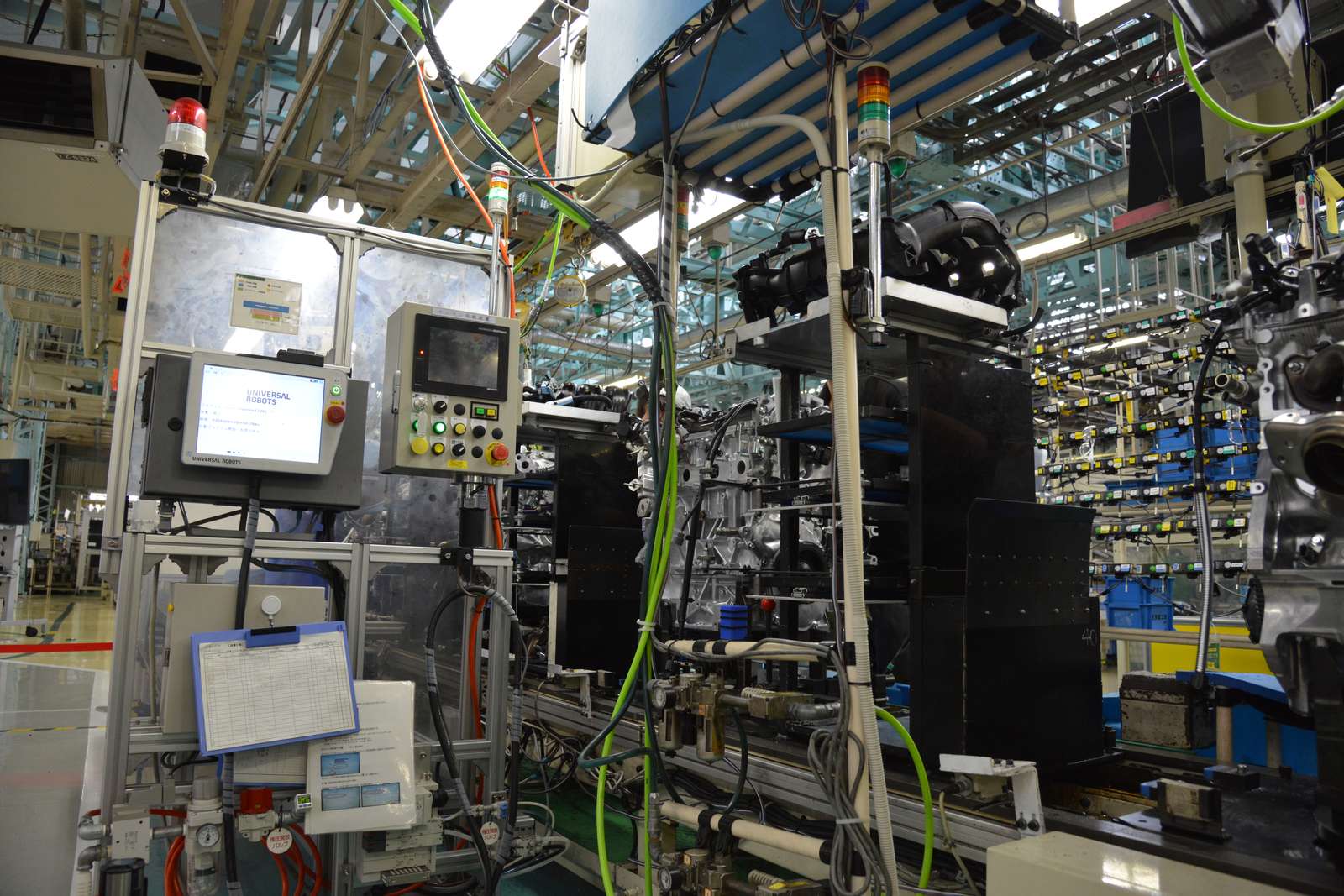

动力总成生产工程部的藤井先生解释道:“最初引入机器人是用于松开气缸盖凸轮支架上的螺栓,需要特定类型的机器人。这些要求意味着机器人的主体应轻便且易于移动,与 100V 插座兼容,并且可以在不设安全栏的情况下使用。UR协作机器人完全符合。”

协作机器人六大优势改善生产流程,提升成本效益

通过使用了新的生产工具,日产汽车解决了产线节拍超时的问题。并且从实际的使用过程感受到了机器人带来的便利。

减少团队负担

在实际使用的过程中,原先由于手工作业,工人要用人工搬运沉重的进气管,工作一天非常疲劳。现在使用了UR协作机器人,替代人工把零部件搬运到工人面前,工人直接进行组装,这样一来他们的劳动负荷大大减少。

日产汽车在横滨工厂的两条生产线部署UR10 协作机器人,以便让工人有更多时间在其它地方积累宝贵的生产线经验,同时消除节拍时间超限的问题。

安全的人机协作

由于UR10不需要安全围栏,因此工厂在使用的过程中可以灵活地设置工位,放心地让机器人与工人协同作业。这对于现有的产线布局也不会造成太大的变化,为项目的测试和开展节省了许多时间。日产汽车也因此考虑在未来将人机协作机器人投入到更广泛的应用中去。

轻巧易安装

优傲对协作机器人的设置进行了变革,将以星期为衡量单位的典型机器人部署缩减到以小时为衡量单位。

UR10自重轻,可使用100V电源,并且无需安装安全围栏。与之前使用的其他设备相比,日产汽车能够更加方便地进行生产调整。在一个应用案例中,UR10安装在配有脚轮的平台上,方便移动,这样的组合对于生产应用来说相当方便。

结构紧凑灵活部署

工厂内部空间有限,安装空间也有限,因此日产汽车在选择机器人解决方案时要求机器人能够和工人共用空间。而且机器人无需固定安装位置,能够根据生产需求进行移动。

UR10的直径为190毫米,有效工作半径达到1,300毫米,非常适合进行不同操作区域间距离较长的操作?

编程简单

UR拥有专利技术,以便无编程经验的操作人员能快速设置和操作直观、3D 可视化协作机器人。只需将机器人手臂移动至需要的位置,或触摸方便易用的触屏平板电脑上的下箭头键即可。

日产汽车横滨工厂很高效地安装了 UR10 机器人并进行了编程,参与其中的操作人员都经过了培训,并且一个星期左右便掌握了基本操作。程序在安装后进行了详细调整,并一直稳定运行,解决了公司节拍时间的超限问题,并减少了员工的繁重工作量。

投资回收周期短

基于两班制,日产汽车在使用UR10协作机器人后,在1年内就可以收回成本。原先因为紧急生产需求会需要增加人员,因此产生额外的人工成本,现在使用机器人之后能够灵活地满足各种生产需求,节约了人工开支。

未来,日产汽车计划进一步扩展机器人的使用,尝试在各种场景下使用UR协作机器人。对于工厂来说,尽管工人的配置会根据产量变化进行调整,但可以通过将机器人移动到生产节拍超时的工位,来消除生产瓶颈。有了如此强大又简单易用的工具,工厂在灵活部署和提高生产效率上有了更多的想象空间。

发动机部门组长大西先生总结道:“我们将通过整合强大的现场和工程能力,进一步深化全球试点工厂的职能。因此,我们接下来一定会增加协作机器人的数量。”

图片新闻

最新活动更多

-

6月13日立即参评>> 【评选】维科杯·OFweek2025中国工业自动化及数字化行业年度评选

-

6月13日立即参评>> 【评选启动】维科杯·OFweek(第四届)2025汽车行业年度评选

-

6月13日立即参评 >> 【评选启动】维科杯·OFweek 2025(第十届)人工智能行业年度评选

-

7.30-8.1火热报名中>> 全数会2025(第六届)机器人及智能工厂展

-

7月31日免费预约>> OFweek 2025具身机器人动力电池技术应用大会

-

即日-2025.8.1立即下载>> 《2024智能制造产业高端化、智能化、绿色化发展蓝皮书》

推荐专题

- 1 【独家深度】2025年中国机器人激光雷达行业市场调研

- 2 人形机器人革命,NVIDIA如何破局?

- 3 《2025机器人+应用与产业链新一轮加速发展蓝皮书》电子版限免下载!

- 4 纤尘不染|新时达众为兴洁净型SCARA机器人新品重磅发布

- 5 用信步工控主板,当行业冠军,“天工”机器人马拉松夺冠!

- 6 信步科技发布具身智能开发平台HB03,实现机器人“大、小脑融合”

- 7 【展商推荐】意优科技:专注于人形机器人关节模组的研发与生产

- 8 MOONLIGHT 玄晖成为全球首款获得 CE+ETL双认证的力控型并联机器人

- 9 MiR 发布最新电子书,揭示AMR 革新医院物流全流程

- 10 【展商推荐】因时机器人:专注于微型精密运动部件研发制造和伺服控制技术突破创新

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论